亨士乐PROFINET编码器和西门子PLC连接应用

在汽车饰件生产线的精密加工过程中,亨士乐PROFINET编码器的应用取得了显著成效,特别是其在实现多种电机同步与协同控制方面的卓越表现。这一解决方案不仅提升了生产线的自动化水平,还确保了加工过程的精准与高效。

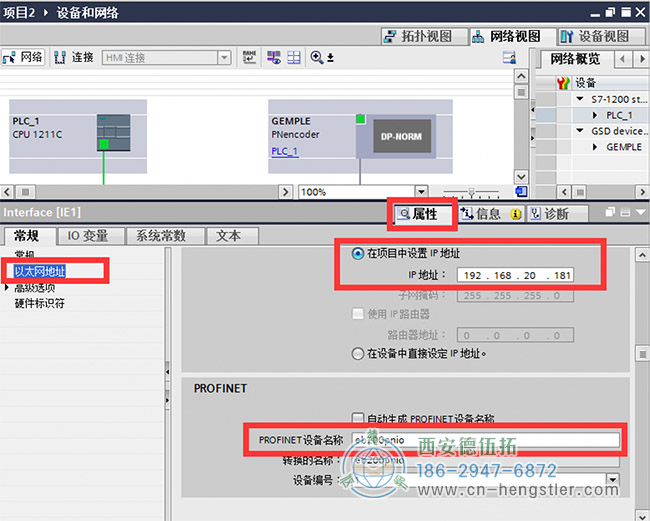

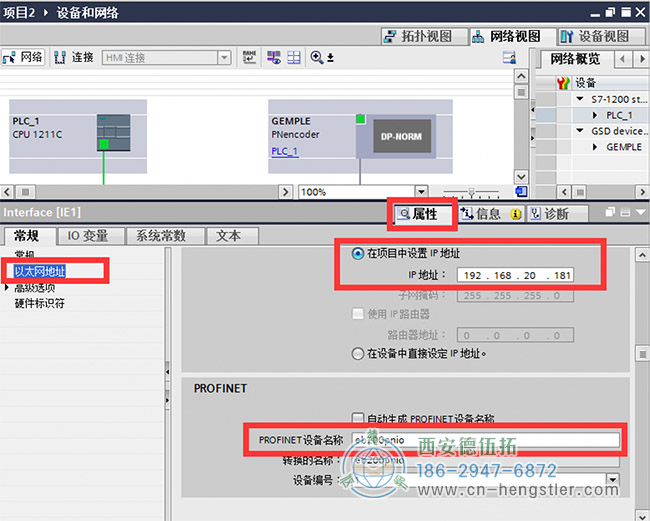

图为组态PROFINET编码器的IP地址的软件界面

该生产线通过左右两侧各配置一个线性模组,协同夹持并推进饰件至指定位置进行涂胶作业。此环节由高精度机械手精准完成。随后,两台减速电机同步工作,驱动饰件翻转以进行粘合与加热固定,整个过程需夹具紧密夹持确保成型质量。这一系列操作对同步性与定位精度提出了极高要求,任何误差都可能导致产品不合格,因此,系统必须确保绝对位置的安全可靠,且流程不可逆。

全闭环编码器方案的应用:

为了满足上述严苛要求,该系统采用了全闭环HENGSTLER编码器方案,也称为第二编码器方案(或检验编码器)。此方案在伺服电机自带的编码器基础上,于机械终端额外安装了一个编码器,直接反馈控制目标的终端位置信息。这一设计实现了编码器功能的明确分工:伺服电机尾部的编码器专注于电机的速度反馈闭环与相位控制,而机械终端的第二编码器则精确反映运动轴的实际位置,其信号直接连接至西门子PLC。特别地,该生产线选用了支持PROFINET接口的多圈绝对值编码器,进一步提升了数据传输的可靠性与实时性。

HENGSTLER编码器反馈的伺服系统优势与成效:

多电机同步联动:成功实现了多种品牌电机的同步控制,简化了控制逻辑与调试过程,提高了系统的兼容性与灵活性。

高精度定位:通过绝对值位置保持功能,确保了每次启动无需重新找零,同步位置绝对可靠,提升了加工精度。

柔性控制:多机联动控制节奏与位置均可灵活调整,有效提升了生产线的适应性与生产效率。

数据安全可靠:绝对值位置信息不丢失,结合生产数据记录与监控功能,为生产管理提供了坚实的数据支持,确保了生产过程的安全与可控。

大数据分析与良品率提升:通过大数据记录与分析,能够精准识别并改进生产中的薄弱环节,从而显著提高良品率,优化生产管理流程。

总结:

在汽车饰件生产线的应用中,采用亨士乐PROFINET编码器与西门子PLC的全闭环控制方案,不仅满足了高精度同步控制的需求,还通过其卓越的数据传输能力与智能化管理功能,为生产线的稳定运行与效率提升提供了有力保障。特别地,机械多圈全行程绝对值编码器的应用,从根本上解决了原点丢失的问题,进一步增强了系统的可靠性与稳定性。

了解更多编码器相关知识,敬请关注

亨士乐编码器代理商西安德伍拓自动化传动系统有限公司网站。公司技术团队为您免费提供Hengstler编码器的选型、安装、调试、保养等技术指导服务,尽量避免企业因为编码器技术人员的短缺带来的损失,采取拉线上+拉线下服务的服务形式,帮助企业解决技术难题。

在线QQ

在线QQ 186-2947-6872

186-2947-6872 在线咨询

在线咨询

info@motion-control.com.cn

info@motion-control.com.cn