协作机械臂关节双编码器的功能与重要性解析

协作机械臂的关节传动系统核心组件包括电机侧编码器和输出侧编码器,这一设计对提升机械臂的精度与响应能力至关重要。

亨士乐编码器代理商西安德伍拓和大家一起分享关于双编码器的具体作用与必要性。

电机侧编码器的作用

电机侧编码器,可选择增量式或单圈绝对式,其主要功能涵盖电机速度的PID控制、FOC(磁场定向控制)闭环控制以及电机位置的精确检测。这些编码器需具备中等分辨率以满足无刷电机的伺服控制需求,同时强调高精度,确保与减速后输出侧的精度或具体应用场景相匹配。值得注意的是,电磁式编码器在与电机转子磁铁配合时可能存在相互干扰问题,因此,在某些情况下会优选多圈增量式光栅编码器以减少此类干扰。

输出侧编码器的角色

输出侧编码器则通常为单圈或多圈绝对式,专注于输出端位置的闭环控制,要求高分辨率以捕捉细微位置变化。尽管其绝对定位精度要求并非极端严苛,但这一设计确保了机械臂末端执行器的位置控制更为精准与稳定。

双编码器协作机制

双编码器系统的核心算法通过实时对比两侧编码器的位置偏差来估算外力矩。当输出侧受到外部扭矩作用时,其编码器能迅速捕捉到微小位置变化,而电机侧编码器由于减速比的存在,可能尚未显现变化。通过这一对比机制,系统能够精确感知输出侧的受力情况,并据此反馈给驱动器。若用户启用了拖动示教模式,驱动器将调整电机以跟随受力变化;若未启用,则通过转动电机来补偿外部受力,维持位置恒定。

ABB运动控制示例

在动态控制场景中,控制器利用电机编码器的数据计算输出轴的理论位置,再与输出轴编码器的实际位置数据进行比对,从而精确判断外部受力大小,并指导驱动器执行相应控制策略。

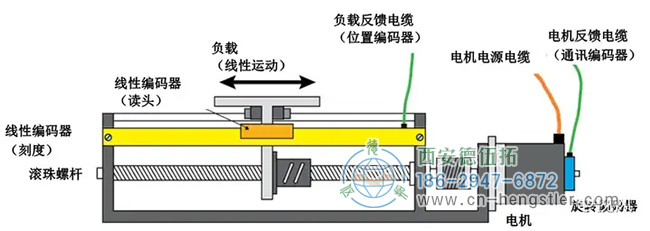

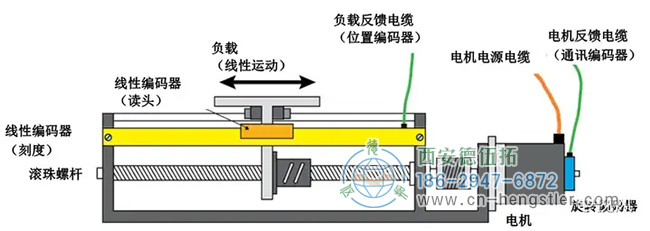

与ABB双编技术的对比

ABB的双编码器反馈技术与此原理相似,通过将亨士乐编码器分别置于负载和电机上,实现了位置与电流/速度回路的独立闭合。这种布局不仅提升了位置精度,还有效解决了机械顺从性、间隙、滑动等带来的稳定性问题,进一步验证了双编码器系统在提升机械臂性能方面的有效性。

伺服电机内置编码器的补充

伺服电机内置的旋转编码器作为与电机通讯的关键部件,负责转矩、速度和位置的精确控制。尽管电机侧已采用多种先进反馈技术,但由于传动环节的复杂性(如间隙、顺从性、磨损与热膨胀),仅依赖电机编码器难以直接获得精确的负载位置。因此,在负载端增设绝对编码器成为提升系统整体精度的必要措施。

综上所述,协作机械臂关节采用的双编码器系统,在补偿传动误差、提高位置精度及增强动态响应能力方面发挥着不可替代的作用。尽管目前估算力矩的方式仍受关节动态与刚度特性复杂性的制约,但双编码器技术无疑为提升机械臂性能开辟了重要途径,其未来发展潜力值得持续关注。

了解更多编码器相关知识,敬请关注亨士乐编码器代理商西安德伍拓自动化传动系统有限公司网站。公司技术团队为您免费提供

Hengstler编码器的选型、安装、调试、保养等技术指导服务,尽量避免企业因为编码器技术人员的短缺带来的损失,采取拉线上+拉线下服务的服务形式,帮助企业解决技术难题。

在线QQ

在线QQ 186-2947-6872

186-2947-6872 在线咨询

在线咨询

info@motion-control.com.cn

info@motion-control.com.cn