亨士乐编码器在自动剪板机控制方面的应用

剪板机是钢板连续生产线中不可缺少的重要设备,用于切割钢板的实体尺寸、切割、切割样品和切割局部缺陷。目前,剪刀的功能要求不断扩大,对剪刀的生产效率和加工精度提出了更高的要求。将亨士乐编码器的测速、定位功能用于自动化控制剪板机,大大提高了设备的电气性能,提高了设备自动化水平,实现了连续生产,大大提高生产效率,降低了人员的劳动强度。

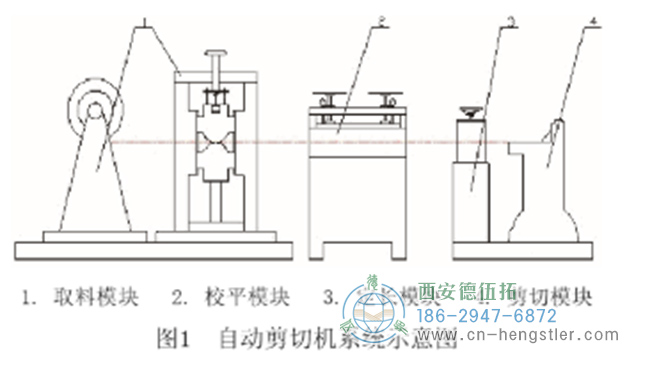

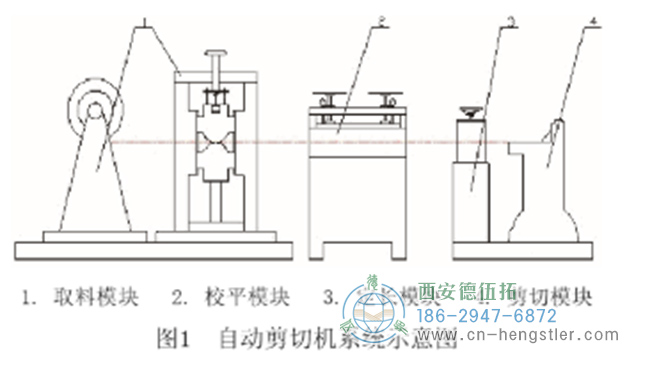

1.自动剪板机结构设计

自动剪板机应能根据切割板的材质、厚度和切割长度自动调整切割行程和刀片间隙。

在此基础上,设计的自动切割机分为五个部分:回料模块、调平模块、定尺模块和切割模块。这些模块协同工作以实现自动切割并满足精度要求。在模块的减材、整平和长度确定中,辊轴作为能量源,电动机作为能量源。由于操作过程中的高振动和线性提升运动,剪切模块考虑采用气动传动。注意电动机编码器的同步,即用滚柱轴驱动自行车。

退料模块由退料模块和夹紧模块组成。放卷模块中的进料机构的原料夹持部分可以左右移动,以调整出料的最大宽度。夹紧模块主要将待切割的钢板向前传递。模块有两个旋转轴,上部为从动轴,下部为驱动轴。驱动轴由电机直接驱动,从动轴可上下移动,以适应不同厚度钢板的夹紧和传动。由于切割对象是钢板,因此必须在夹紧机构的钢板输出部分安装支架。

调平装置采用上下压辊对待加工产品进行压缩,确保

Hengstler编码器其符合预期要求。压辊轴与该模块中的轴之间的位置应适当布置,上下轴的旋转方向应相反,以达到传动效果。通过使用一个齿轮箱和一个在上辊上有一个调节辊的平行机构,通过矫直机上的压力计控制特定的调平要求。

定长模块主要由支架、上下滚轮轴、支撑杆和滑块组成。自动剪板机应能满足不同宽度和厚度钢板的切割要求,因此上下辊轴之间的距离应可调节。对于模块的定长滚柱轴,为了保证高的传动精度,上下滚柱轴应能同步旋转。因此,选择了用于传动的同步齿轮成形带,该带具有传动精度高、传动效率高、运行平衡的优点,进一步提高了设备的性能。

该自动切割机的切割模块采用平行刀片切割结构。对于剪切模块,由于其在操作过程中的高振动和线性行程运动,可以考虑流体传输。由于与液压传动相比,气动传动具有清洁、安全、易于实施和成本较低的特点,因此通常尽可能多地使用气动传动。根据工作过程中振动大的特点和剪切力工作载荷的计算,采用气动驱动方法实现了一种已在实践中得到证明的钢板剪板机。

2.自动剪板机控制系统设计

2.1控制系统硬件设计

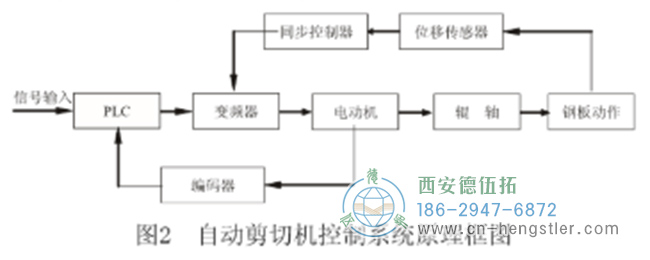

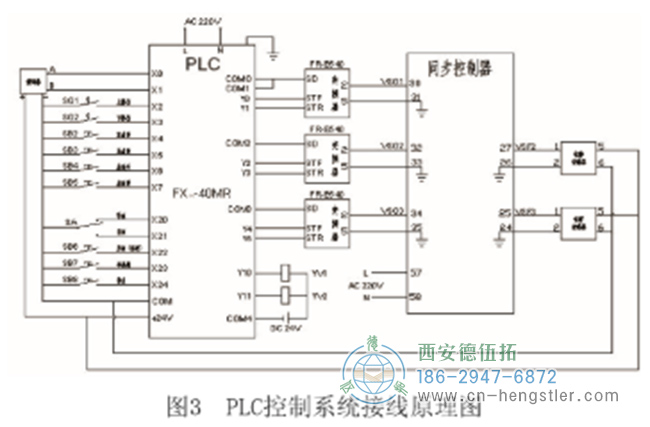

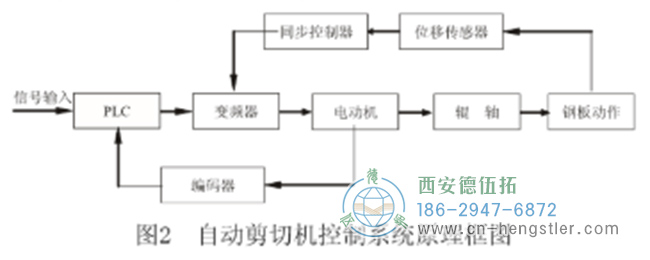

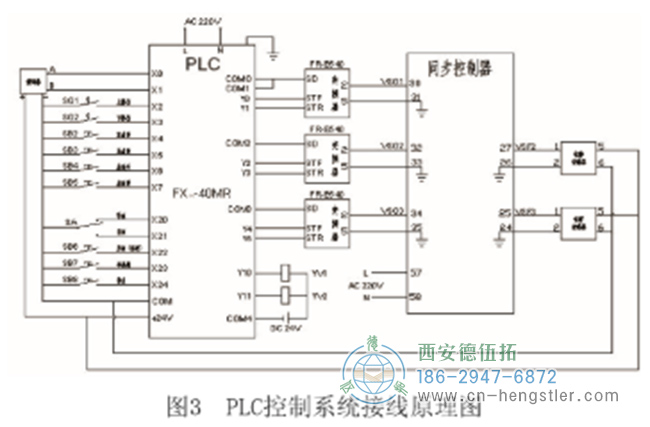

根据剪板机的工作要求,其控制系统的主控制器采用PLC,受料模块、调平模块和定长模块中的电机由变频器配合编码器实现变频调速的闭环控制,以满足加工过程中的速度要求。为了保证三台电机的同步运行要求,仅仅依靠变频器进行速度控制是不够的。可能存在错误累积问题。如果断层堆积过大,可能会导致材料过度堆积并损坏钢板,或者钢板会因过大的拉应力而变形。因此,在控制系统中采用同步控制来实现对电机的同步控制。为了满足切割机对刀片长度的高精度要求,在定长模块辊轴上采用旋转编码器,检测辊轴的线速度和旋转长度,实现对钢板长度的精确控制。显示了自动剪板机控制的示意图。

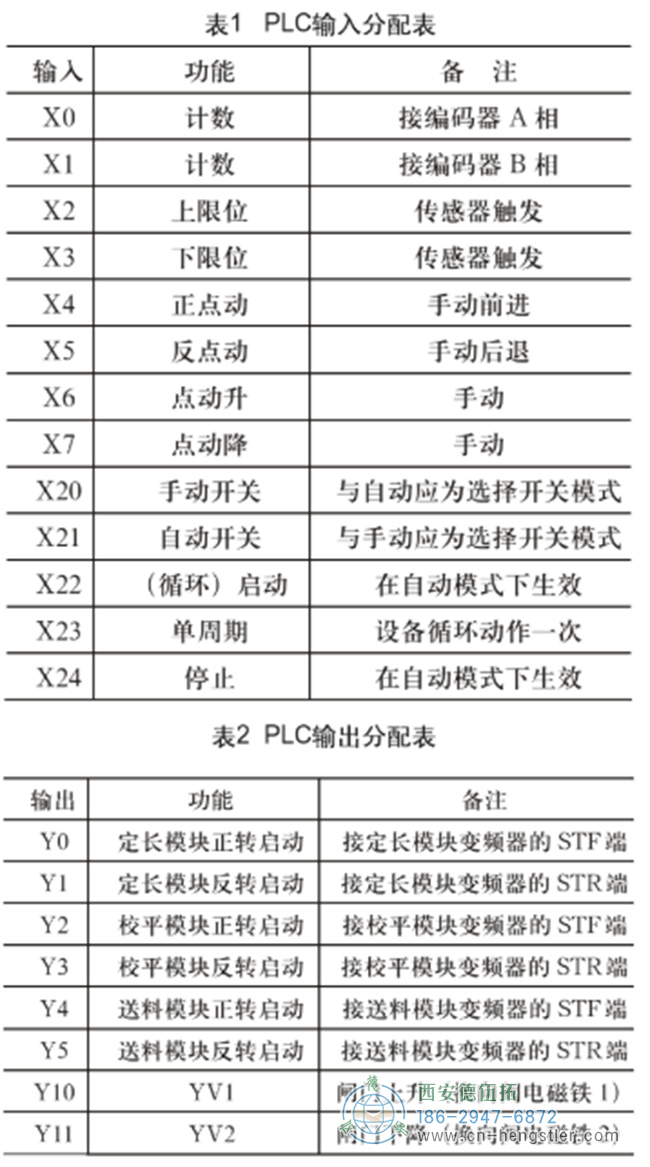

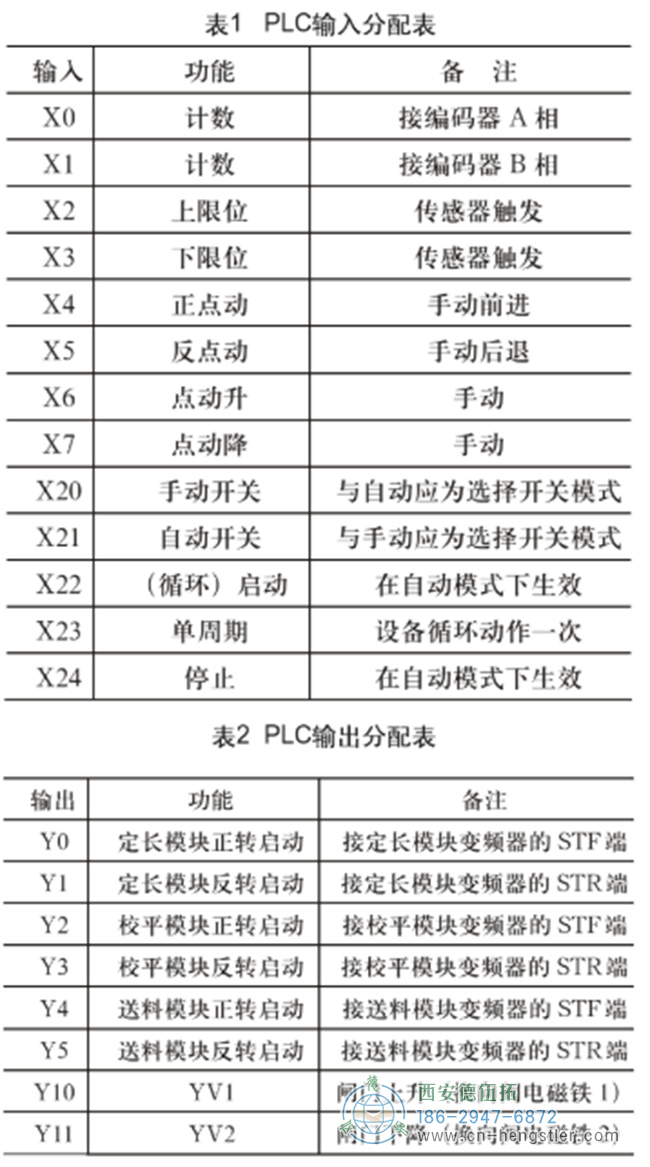

2.1.1 PLC的选择与应用

工艺流程的特点和应用要求是选择的主要依据。控制系统需要13个输入和8个输出连接。其中,从输出端到三个变频器有6个输出,用于控制电机的正向和反向旋转。为了确保输出端的⑶M端不交叉,选择了一个40点的I/O点数(最初是根据I/O点数确定的,一个24点的PLC就足够了)。dPLC的输出不仅必须驱动变频器,还必须驱动电磁阀,电磁阀属于交流和直流负载,因此应选择继电器输出模式。经过慎重考虑,控制器选用三菱PLC,型号为FX1N-40MR。表1和表2显示了控制器中的PLC输入和输出映射表。

PLC输入分配表输入功能备注计数连接编码器A相位计数连接编码器B相位上限传感器触发下限传感器触发正点动手动正向反向点动手动反向点动向上手动点动向下手动通电且自动应选择开关模式自动开/关且手动应为选择开关模式(循环)在自动模式下,单循环设备循环的循环动作开始一次。表2:准备PLC输出分配表输出功能长模块正向旋转启动STF端模块模块连接固定长度模块变频器,反向旋转启动STR端调平连接调平模块变频器。

有两种方法可以设置变频器的工作频率。第一种方法是设置变频器端口的频率,即通过选择不同的端口输出不同的频率来使用变频器。这种方法的优点是连接简单,不需要复杂的软件。然而,缺点是设置不能任意改变,并且灵活性差。第二种方法是应用提供给FR-E500的通信模块,并支持USS(通用串行接口协议)。有了USS协议,变频器的输出频率可以通过上位机中的软件进行调整,并可以实时在线更新设置以更改输出频率。相应的缺点是它导致PLC程序非常复杂。此外,USS协议设置频率的速度比第一种方法慢(第一种方法消耗不到10ms,而第二种方法消耗在20-30之间)。从系统稳定性和实时性的角度来看,第一种方法更合理。

根据变频器(FR-E500)的技术规范,以固定长度模块为例,在表中显示了端口分配。

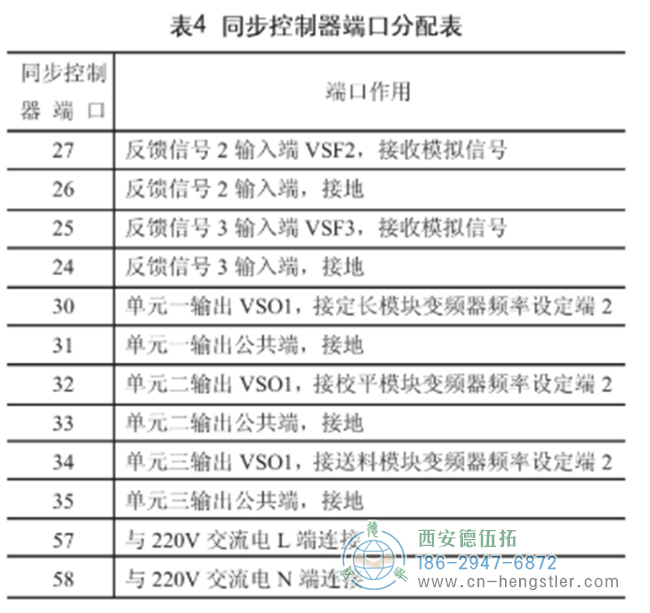

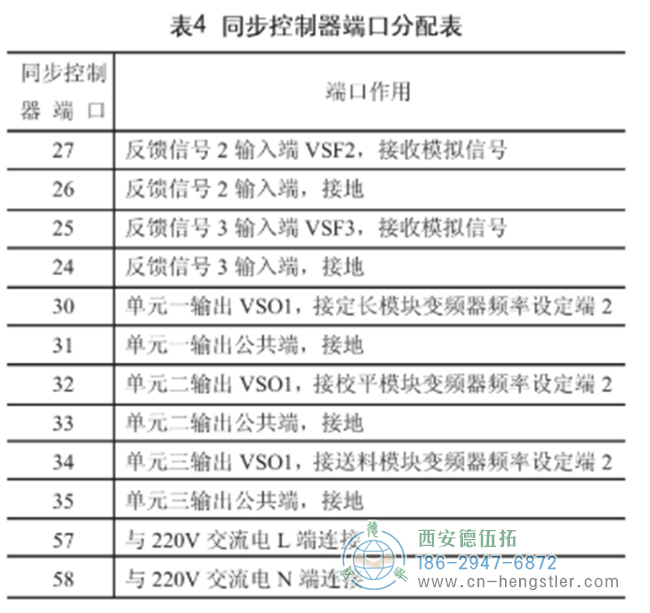

固定长度模块使用变频器端口映射表。变频器连接器的功能是连接三相电源中的Ll相、三相电源中L2相和三相电源中L3相。正向操作调节端口用于设置反向操作调节端口,公共输入端口用于连接到PLC的COM端口,频率调节点用于连接到同步控制器的VS01端口,模拟信号输入点用于连接同步控制器的VS01端口。接地连接到电动机1U,并且电动机IV连接到电动机1W。2.1.3同步控制器的选择和应用市场上只有少数制造商提供同步控制器。其中,德尔塔同步控制器具有更高的成本效益。因此,本装置选用德尔塔同步控制器的SCD-B系列产品SCD08B21A型,每台同步控制器可控制8台机组的速度链,每台速度链由反馈信号和机组输出两部分组成。在反馈信号结束时,传感器测量的钢板密度的信号应以模拟量的形式输入同步控制器,单元输出端口应连接到变频器的频率调节器端口。

当同步控制器工作时,它将模块电机的速度134作为参考(主电机),并与其他电机(从电机)的速度相匹配。在该剪板机中,固定长度模块的电机用作参考,因此反馈信号的输入端应相应地连接到单元2和3中的反馈信号。三个变频器的频率调节端口必须连接到同步控制器的单元输出端口,同步控制的目的是通过控制器的内部计算来实现的。根据同步控制器的技术规范(SCD08B21A)。

2.1.4自动剪板机控制系统接线示意图

同步控制器端口分配表:同步控制器端口动作反馈信号2输入VSF2,接收模拟信号反馈信号2输人,接地反馈信号3输入VSF3,接收模拟信息反馈信号3输人,第一单元接地输出VS01,连接模块变频器频率设置端2第一单元输出公共端,接地第二单元输出VSOl,将调平模块变频器的频率设置端连接至装置2输出的公共端,将接地装置3输出的VS01和馈线模块变频器的设置端连接到装置的公共端。

2.2控制系统软件设计

针对典型的板材切割过程,编写了相应的PLC控制程序,具有手动操作和自动操作等功能。

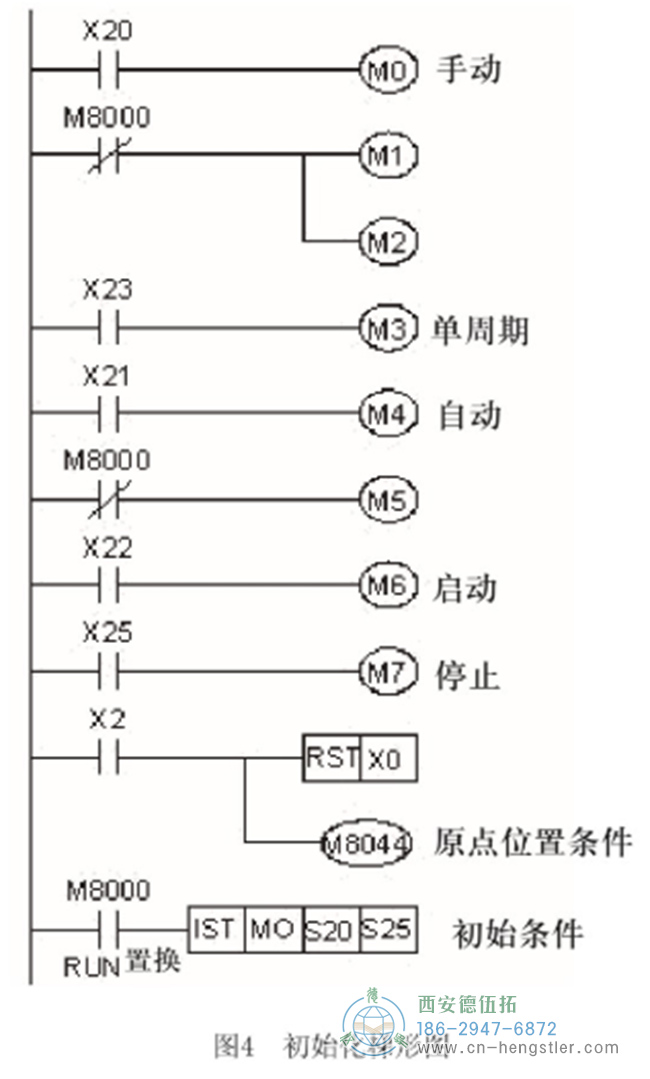

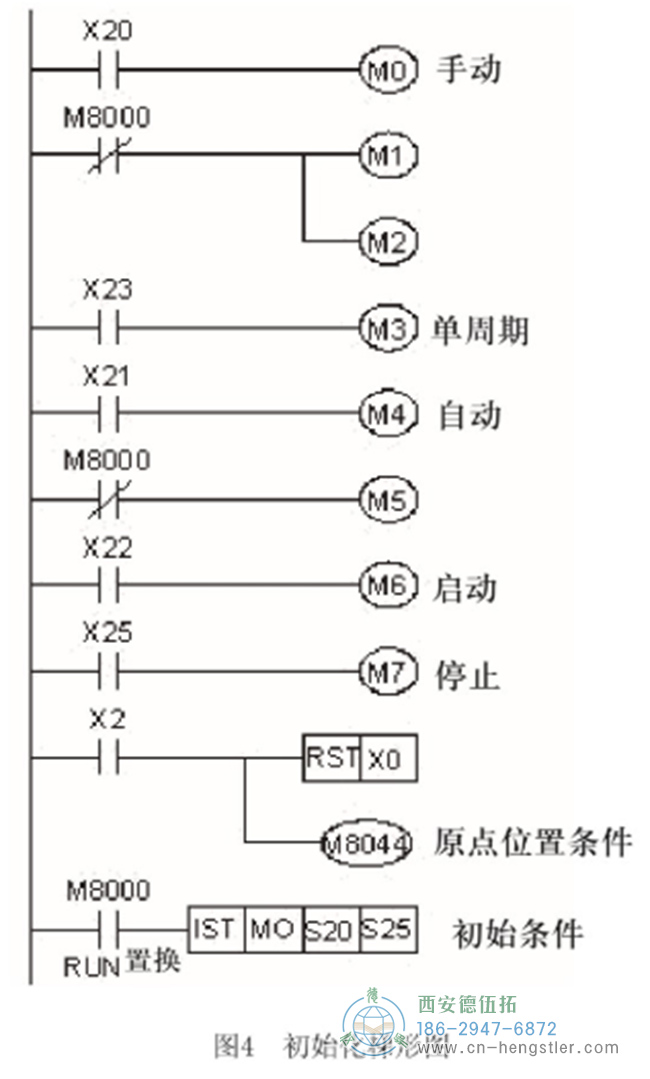

2.2.1初始化导体图

所谓的程序初始化用于设置控制程序的初始化参数。初始化程序在开始时运行一次,结果存储在组件映像选项卡中。这些组件中的大多数在程序执行过程中不会更改。为了初始化控制系统的导体程序,M8044作为原始状态,初始状态识别原始状态并作为自动操作的启动条件;M8000用于运行监控,在PLC运行时连接M8000;在执行初始化RUN监控M8000驱动状态的IST语句后,以下组件自动切换和控制:S0,手动操作的初始状态;S1,初始状态复位;S2表示自动操作的初始状态。

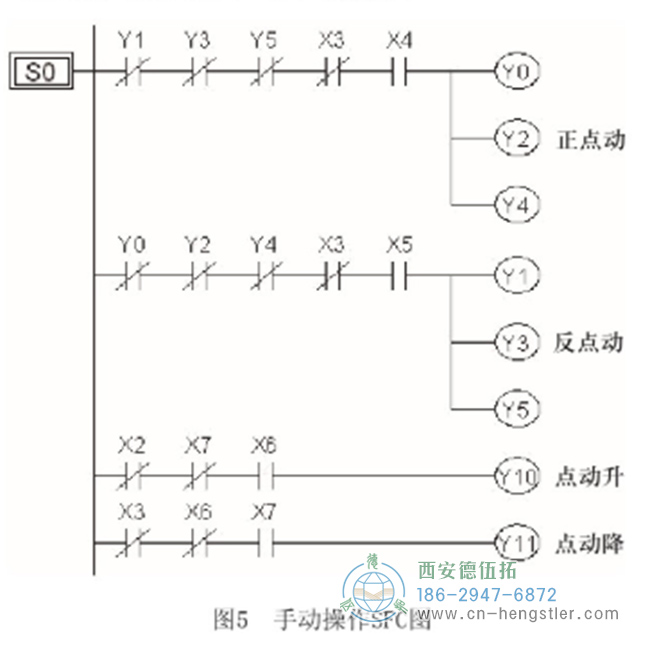

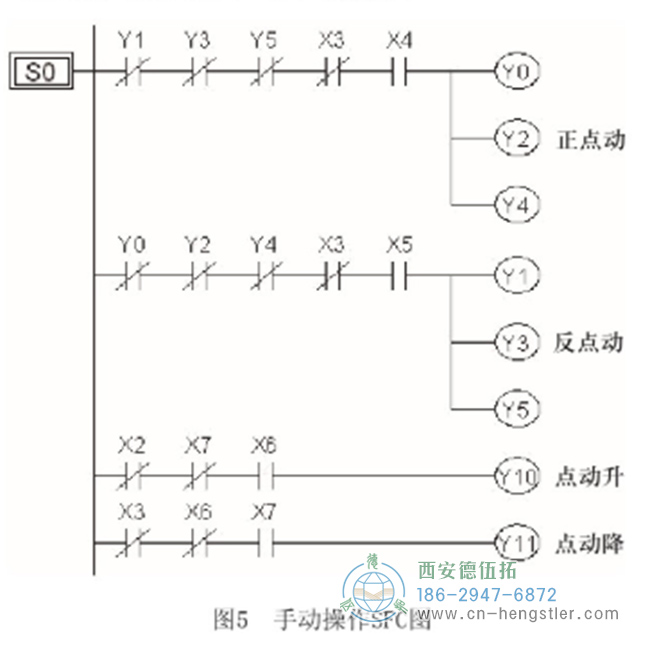

2.2.2手动操作SFC图

图5显示了SFC的手动操作。状态转换图的最大特点是从一个状态转换到下一个状态后,前一个状态会自动重置。通过将两位按钮开关选择到手动操作功能位置(X20),可以进行剪板机的手动操作,可以实现电动(向前和向后旋转)和托拉(上下点动)等手动操作。

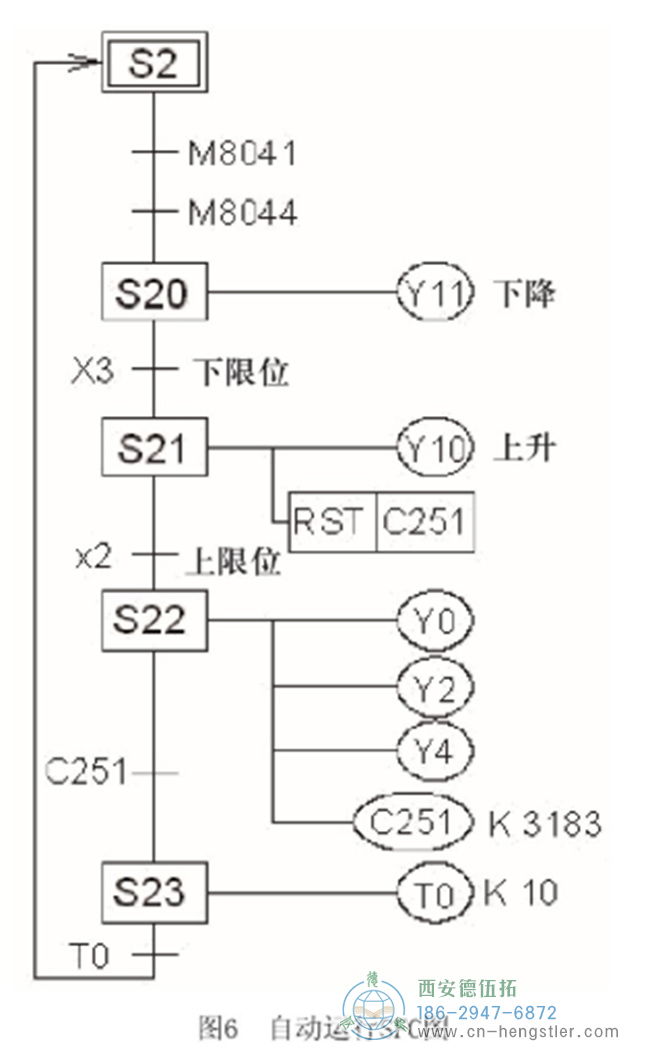

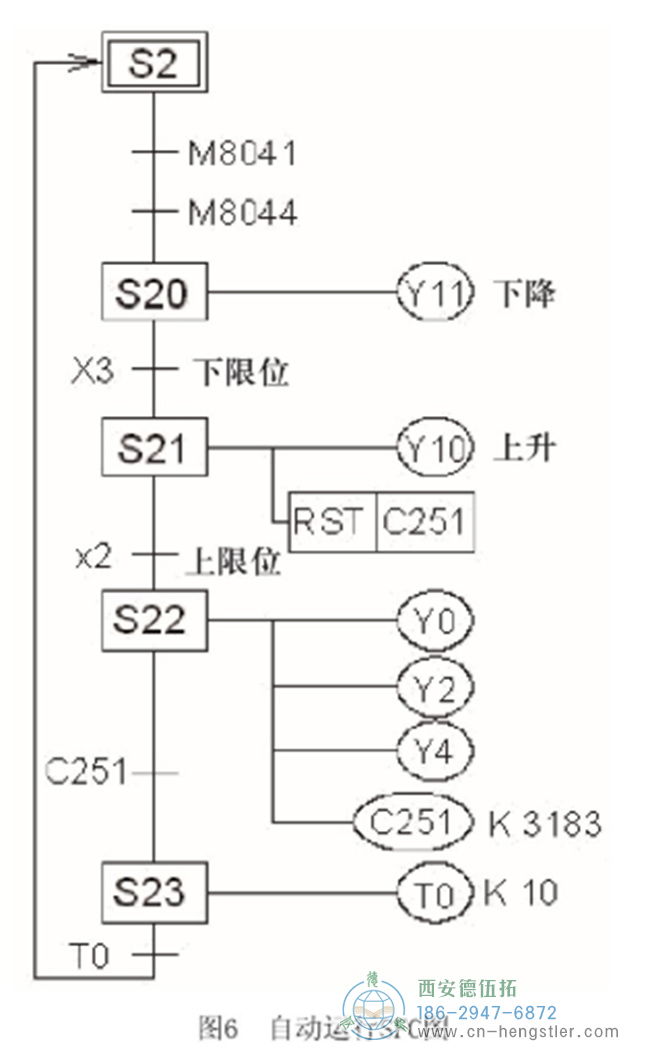

自动运行SFC图表。自动运行程序可以执行循环和单循环命令,以满足不同的控制要求。Self-5力模式又分为循环模式和单循环模式。循环法是生产中最常用的方法。按下自动启动按钮后,剪板机应能实现连续的自动送料和切割。单循环法是采煤机实现自动上料和下料,一次只有一个循环,即一个循环。这种方法的效率低于自动循环方法,主要用于调试,因此操作员可以很容易地进行调试,以获得令人满意的接口结果。

2.2.3自动操作SFC图

3.结论

通过现场应用证明,先进的PLC、变频器、同步控制器等相关技术在自动剪板机控制系统中的应用,极大地提高了亨士乐编码器设备的电气性能和自动化水平,极大地提升了产品质量,降低了人员的工作强度,能够满足产品品种变化的灵活需求。该自动切割机已投入生产运行,取得了良好的性能和满意的效果。它对产品市场的进一步扩大具有巨大的促进作用,真正体现了技术创新的价值。

了解更多编码器相关知识,敬请关注亨士乐编码器国内正规授权代理西安德伍拓自动化传动系统有限公司网站。公司技术团队为您免费提供

Hengstler编码器的选型、安装、调试、保养等技术指导服务,尽量避免企业因为编码器技术人员的短缺带来的损失,采取拉线上+拉线下服务的服务形式,帮助企业解决技术难题。

在线QQ

在线QQ 186-2947-6872

186-2947-6872 在线咨询

在线咨询

info@motion-control.com.cn

info@motion-control.com.cn